電爐系列product

電爐資訊

公司信息

電阻爐廠家信息

咨詢電話: 13903882499

公司電話:13903882499

傳真號碼:

公司Q Q: 1035766971

公司郵箱:lywanfeng@126.com

地址:洛陽市澗西區科技工業園三西路南端

鎂質澆注料在中頻爐上的應用

您的位置: 中頻爐|感應加熱|熔鋼爐|熔鋁爐|熔銅爐|熔鉛爐|洛陽萬峰工業爐有限公司-技術支持鎂質澆注料在中頻爐上的應用

廠家:鎂質澆注料在中頻爐上的應用 日期::2020-01-23 瀏覽次數: 199

以中檔鎂砂為主要原料,硅微粉、三聚磷酸鈉或六偏磷酸鈉為結合劑,925高鋁水泥為固化劑,鉻微粉與—Al2O3微粉為澆注料的微粉原料,研究了結合劑種類與加入量、微粉加入量與添加方式對鎂質澆注料性能的影響。并介紹了鎂質澆注料在0.5t中頻爐坩堝上的實際應用效果。

中頻爐是冶煉合金的主要熔煉設備,早期的感應爐坩堝是采用耐火磚進行砌筑,由于磚砌坩堝整體性較差,磚縫侵蝕、滲漏問題時有發生,致使坩堝使用壽命較短,一般使用壽命為40爐左右;從改善坩堝的整體性出發,采用硅質澆注料進行坩堝的整體澆注,取得了良好的延長坩堝使用壽命的效果,使坩堝使用壽命提高到70爐左右,然而,坩堝的侵蝕與滲透限制了坩堝壽命的進一步提高;為此,從改善硅質澆注料坩堝的抗侵蝕與滲透角度出發,研制與應用了鎂鋁尖晶石質澆注料,使坩堝的抗侵蝕與滲透能力得到了明顯改善,并使坩堝的使用壽命提高到130爐左右。經過實際生產條件下中頻爐坩堝破損狀況的考察,發現在冶煉錳鐵合金時,坩堝侵蝕與滲透仍十分嚴重,時常導致感應爐中上部坩堝出現滲漏現象。由此可見,開發與應用抗侵蝕與滲透能力優良的鎂質澆注料進行坩堝整體澆注,以延長坩堝使用壽命1,2。本文從改善鎂質澆注料的結合強度、降低澆注料中雜質含量與提高抗熱震性能等角度出發,選擇中檔鎂砂為主要原料,硅微粉、三聚磷酸鈉或六偏磷酸鈉為結合劑,925高鋁水泥為固化劑,鉻微粉與—Al2O3微粉為澆注料的微粉原料,開展了中頻爐坩堝鎂質澆注料的試驗研究,并在0.5t中頻爐上進行了坩堝.

按照原料易得、質優價廉的原則,選擇中檔鎂砂為鎂質澆注料實驗研究的主要材料,中檔鎂砂的MgO含量≥94%(質量百分比)。選用磷酸鹽、硅微粉為結合劑,Al-80水泥為固化劑。選用的硅微粉有武鋼鐵合金廠生產的硅微粉和920U級埃肯硅微粉,相應的SiO2含量分別為≥89%(質量百分比)和≥92%(質量百分比)。選用天津生產的工業級鉻微粉與開封特種耐火材料廠生產的—Al2O3微粉為修補料的微粉原料,其中,鉻微粉的Cr2O3含量≥95%(質量百分比),—Al2O3微粉的Al2O3含量≥99%(質量百分比)。微粉的加入方式有直接攪拌加入和與澆注料粉料共磨加入兩種方式。

從方便澆注施工與提高澆注體的抗熱震性能等方面考慮,確定實驗的鎂質修補料骨料的臨界粒度為20mm,骨料為不同粒度的中檔鎂砂,骨料與粉料的質量比例約為7∶3,并添加了適量的有機纖維、金屬鋁粉復合防爆劑與復合減水分散劑。根據相關文獻報道的有關鎂質澆注料中高鋁水泥加入量、添加微粉種類與加入量對修補料性能的影響關系,同時,考慮到實驗鎂質修補料的生產成本,確定—Al2O3微粉的加入量為≤6%,鉻微粉的加入量≤3%。為了研究結合劑種類、添加量和微粉添加量、添加方式對實驗鎂質修補料性能的影響,特設計了多個修補料配方進行試驗研究,其中磷酸鹽的加入量范圍為3%~6%,硅微粉加入量范圍為3C%~5C%。各種微粉的加入方式有直接攪拌加入和與澆注料粉料共磨加入兩種方式。

根據鎂質澆注料實驗配方的設計,采用選擇的原材料進行修補料試樣的配制,并在40mm×40mm×160mm的金屬模具中振動成型制備試樣,試樣經自然養護、110℃×24h干燥與不同溫度條件下熱處理后進行相關性能檢測。具體檢測的項目有體積密度、抗壓強度、抗折強度等多項物理性能。

根據鎂質澆注料實驗配方的設計可見,各種配方中的骨料組成完全相同,區別在于澆注料粉料部分的添加微粉種類和添加量以及添加方式、澆注料結合劑的種類和添加量。根據各個實驗配方試樣的性能檢測結果可見,不同配方試樣的物理性能有明顯差距,充分說明結合劑的種類和添加量、微粉種類和添加量以及添加方式對鎂質澆注料性能的影響較大。通過澆注料配方組成與試樣性能檢測結果的對比分析,可分析出各種因素的影響規律。

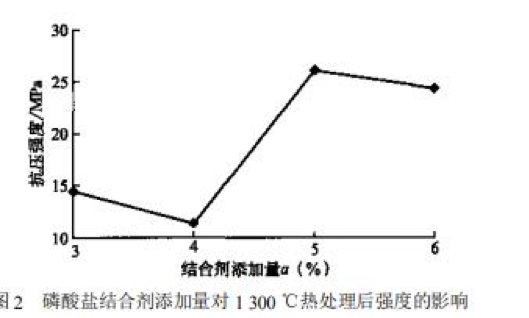

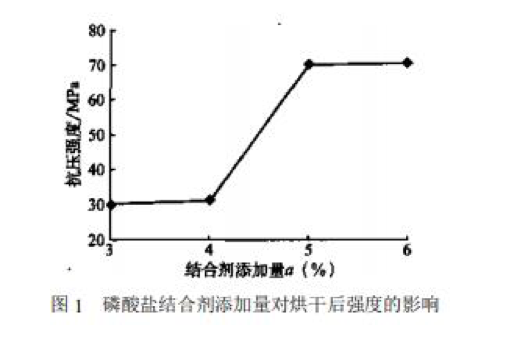

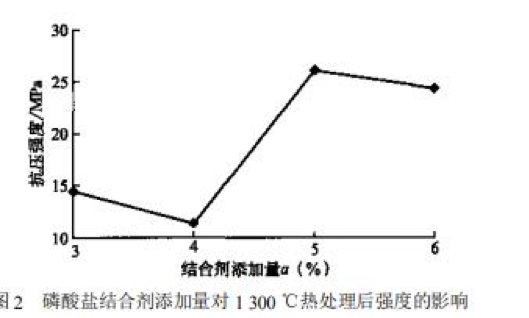

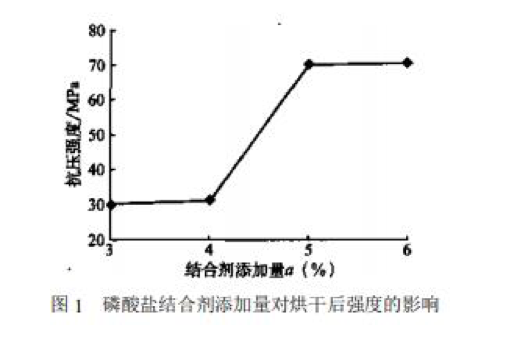

圖1、圖2是以磷酸鹽為結合劑、Al-80水泥為固化劑的四個配方試樣的性能檢測結果,隨著結合劑添加量的增大,110℃×24h烘干后澆注料試樣的抗壓強度呈上升趨勢,但在≤4%和≥5%的添加量范圍內,隨結合劑添加量的增加試樣的抗壓強度增大幅度很小,而在4%~5%的范圍內,抗壓強度隨結合劑添加量的增加而急劇提高。對于經1300℃熱處理后的試樣,結合劑添加量在≤4%和≥5%的范圍內,試樣的抗壓強度隨結合劑的增加而呈微弱的下降趨勢,但抗壓強度隨結合劑添加量的增加而急劇提高。綜合可見,對于本實驗選擇的原材料與實驗范圍內,磷酸鹽結合劑合理的添加量為4%~5%。

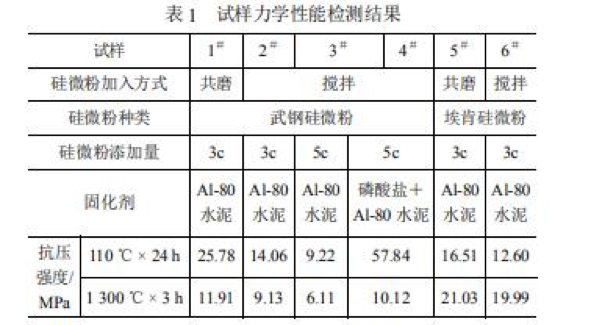

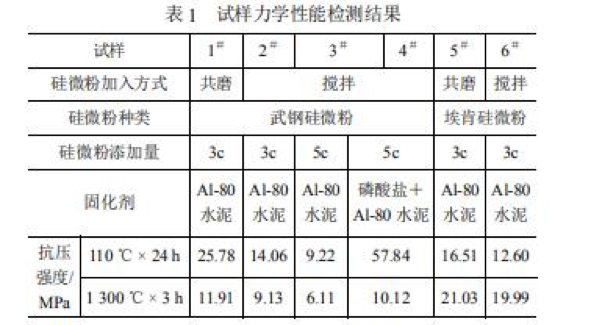

表1是以不同種類、不同添加量的硅微粉為結合劑和以磷酸鹽、Al-80水泥為固化劑的澆注料力學性能檢測結果。由表1可見,硅微粉的種類、加入方式、添加量以及固化劑種類對試樣的力學性能影響較大。由1#、2#試樣和5#、6#試樣的檢測結果可見,與硅微粉的直接攪拌加入方式相比,共磨加入方式能明顯改善澆注料的力學性能。由3#、4#試樣的檢測結果可見,固化劑種類對澆注料性能影響較大,并可看出磷酸鹽與Al-80水泥組成的復合固化劑具有明顯改善修補料性能的效果,而Al-80水泥則效果不明顯。由2#、3#試樣的檢測結果可見,硅微粉添加量的提高未能提高澆注料的力學性能。由采用相同的加入方式而硅微粉來源不同的1#、5#和2#、6#試樣的檢測結果可見,埃肯硅微粉與武鋼硅微粉相比,能明顯改善澆注料熱處理后的力學性能,并且添加埃肯硅微粉的澆注料抗壓強度隨試樣的熱處理溫度的提高而不斷增大。綜合可見,宜采用埃肯硅微粉作為鎂質澆注料的結合劑,合適的添加量應為3c%左右。

武鋼北湖農場的鐵合金生產是采用0.5t中頻爐重熔工藝進行的,中頻爐坩堝一直是采用鋁鎂尖晶石澆注料進行整體澆注。在實際生產過程中,由于爐渣和熔融金屬的滲透以及感應爐間歇式工作引起的熱震,導致坩堝侵蝕變薄、結構剝落與開裂,最終因裂縫漏鋼而終止,致使新澆注坩堝的使用壽命較低,對于重熔溫度較低的合金種類,其使用壽命一般為70~100爐,而對于重熔溫度較高的合金種類,爐子使用壽命則僅有20~40爐,致使實際生產的耐火材料消耗高、生產效率低,嚴重制約了實際生產效益的發揮。針對這一實際問題,并根據上述研究結果,選擇性能優良的鎂質澆注料在0.5t中頻爐上進行了坩堝的整體澆注試驗,具體配方是磷酸鹽結合劑含量為5%和表1中的5#澆注料試樣配方,以利用鎂質澆注料優良的抗渣性能,達到延長中頻爐的實際使用壽命的目的。具體澆注成型過程與原鎂鋁質澆注料相同,澆注后進行模內養護和自然養護,此后,直接投入生產使用,并在第一爐的生產過程中,降低升溫階段的升溫速度,以便對整體澆注的坩堝進行烘烤,從而提高了感應爐的生產效率,節約了整體澆注坩堝烘烤能耗,說明在鎂質澆注料中添加復合防爆劑達到了預期的改善澆注料抗熱震性能的目的。由實際生產的使用壽命結果可見,采用鎂質澆注料進行坩堝整體澆注取得了良好的延長使用壽命的效果,達到了預期的試驗目的,其中,采用磷酸鹽結合的鎂質澆注料整體坩堝在生產重熔溫度較高的合金時的使用壽命為50爐,而采用埃肯硅微粉結合的鎂質澆注料整體坩堝在生產重熔溫度較高的合金時的使用壽命為70爐。實際試驗后拆爐發現,澆注料存在嚴重的熔渣和熔融金屬滲透現象,其中采用磷酸鹽結合的澆注料滲透現象比硅微粉結合的澆注料嚴重,分析認為,對于硅微粉結合的鎂質澆注料,SiO2與MgO反應后生成的高粘度液相物質堵塞了澆注料爐襯中的氣孔38,從而降低了熔渣與熔融金屬的滲透。基于上述試驗結果,在實際生產中,采用埃肯硅微粉結合的鎂質澆注料取代鎂鋁尖晶石澆注料進行0.5t中頻爐坩堝的整體澆注,并使感應爐坩堝的實際使用壽命得到穩步提高,取得了降低合金重熔生產成本與提高中頻爐生產能力的優良效果。

根據上述磷酸鹽、硅微粉結合劑種類與加入量以及微粉加入量、加入方式對鎂質澆注料性能的影響研究結果以及鎂質澆注料在0.5t中頻爐上的實際試驗與應用情況,可以得到如下結論:(1)對于本實驗所采用的原料和實驗研究范圍,磷酸鹽結合劑的合適添加量為4%~5%。(2)硅微粉的原料種類對鎂質澆注料的性能影響較大,因而在進行原材料選擇時應先做有針對性的實驗研究,以確定合適的硅微粉原料。(3)對于本實驗選擇的原材料,合適的硅微粉原料是920U級埃肯硅微粉,添加量為3c%左右。(4)硅微粉加入方式對鎂質澆注料的性能影響較大,最好能選擇共磨方式加入。(5)對于所研究的硅微粉結合的鎂質澆注料,采用磷酸鹽和Al-80水泥復合固化劑能改善澆注料的力學性能。(6)采用復合防爆劑能提高鎂質澆注料的抗熱震性能。(7)研究的鎂質澆注料能有效地延長中頻爐澆注料坩堝的使用壽命。(8)采用硅微粉結合的鎂質澆注料具有良好的抗滲透性能,可以在實際生產中推廣應用。

中頻爐是冶煉合金的主要熔煉設備,早期的感應爐坩堝是采用耐火磚進行砌筑,由于磚砌坩堝整體性較差,磚縫侵蝕、滲漏問題時有發生,致使坩堝使用壽命較短,一般使用壽命為40爐左右;從改善坩堝的整體性出發,采用硅質澆注料進行坩堝的整體澆注,取得了良好的延長坩堝使用壽命的效果,使坩堝使用壽命提高到70爐左右,然而,坩堝的侵蝕與滲透限制了坩堝壽命的進一步提高;為此,從改善硅質澆注料坩堝的抗侵蝕與滲透角度出發,研制與應用了鎂鋁尖晶石質澆注料,使坩堝的抗侵蝕與滲透能力得到了明顯改善,并使坩堝的使用壽命提高到130爐左右。經過實際生產條件下中頻爐坩堝破損狀況的考察,發現在冶煉錳鐵合金時,坩堝侵蝕與滲透仍十分嚴重,時常導致感應爐中上部坩堝出現滲漏現象。由此可見,開發與應用抗侵蝕與滲透能力優良的鎂質澆注料進行坩堝整體澆注,以延長坩堝使用壽命1,2。本文從改善鎂質澆注料的結合強度、降低澆注料中雜質含量與提高抗熱震性能等角度出發,選擇中檔鎂砂為主要原料,硅微粉、三聚磷酸鈉或六偏磷酸鈉為結合劑,925高鋁水泥為固化劑,鉻微粉與—Al2O3微粉為澆注料的微粉原料,開展了中頻爐坩堝鎂質澆注料的試驗研究,并在0.5t中頻爐上進行了坩堝.

按照原料易得、質優價廉的原則,選擇中檔鎂砂為鎂質澆注料實驗研究的主要材料,中檔鎂砂的MgO含量≥94%(質量百分比)。選用磷酸鹽、硅微粉為結合劑,Al-80水泥為固化劑。選用的硅微粉有武鋼鐵合金廠生產的硅微粉和920U級埃肯硅微粉,相應的SiO2含量分別為≥89%(質量百分比)和≥92%(質量百分比)。選用天津生產的工業級鉻微粉與開封特種耐火材料廠生產的—Al2O3微粉為修補料的微粉原料,其中,鉻微粉的Cr2O3含量≥95%(質量百分比),—Al2O3微粉的Al2O3含量≥99%(質量百分比)。微粉的加入方式有直接攪拌加入和與澆注料粉料共磨加入兩種方式。

從方便澆注施工與提高澆注體的抗熱震性能等方面考慮,確定實驗的鎂質修補料骨料的臨界粒度為20mm,骨料為不同粒度的中檔鎂砂,骨料與粉料的質量比例約為7∶3,并添加了適量的有機纖維、金屬鋁粉復合防爆劑與復合減水分散劑。根據相關文獻報道的有關鎂質澆注料中高鋁水泥加入量、添加微粉種類與加入量對修補料性能的影響關系,同時,考慮到實驗鎂質修補料的生產成本,確定—Al2O3微粉的加入量為≤6%,鉻微粉的加入量≤3%。為了研究結合劑種類、添加量和微粉添加量、添加方式對實驗鎂質修補料性能的影響,特設計了多個修補料配方進行試驗研究,其中磷酸鹽的加入量范圍為3%~6%,硅微粉加入量范圍為3C%~5C%。各種微粉的加入方式有直接攪拌加入和與澆注料粉料共磨加入兩種方式。

根據鎂質澆注料實驗配方的設計,采用選擇的原材料進行修補料試樣的配制,并在40mm×40mm×160mm的金屬模具中振動成型制備試樣,試樣經自然養護、110℃×24h干燥與不同溫度條件下熱處理后進行相關性能檢測。具體檢測的項目有體積密度、抗壓強度、抗折強度等多項物理性能。

根據鎂質澆注料實驗配方的設計可見,各種配方中的骨料組成完全相同,區別在于澆注料粉料部分的添加微粉種類和添加量以及添加方式、澆注料結合劑的種類和添加量。根據各個實驗配方試樣的性能檢測結果可見,不同配方試樣的物理性能有明顯差距,充分說明結合劑的種類和添加量、微粉種類和添加量以及添加方式對鎂質澆注料性能的影響較大。通過澆注料配方組成與試樣性能檢測結果的對比分析,可分析出各種因素的影響規律。

圖1、圖2是以磷酸鹽為結合劑、Al-80水泥為固化劑的四個配方試樣的性能檢測結果,隨著結合劑添加量的增大,110℃×24h烘干后澆注料試樣的抗壓強度呈上升趨勢,但在≤4%和≥5%的添加量范圍內,隨結合劑添加量的增加試樣的抗壓強度增大幅度很小,而在4%~5%的范圍內,抗壓強度隨結合劑添加量的增加而急劇提高。對于經1300℃熱處理后的試樣,結合劑添加量在≤4%和≥5%的范圍內,試樣的抗壓強度隨結合劑的增加而呈微弱的下降趨勢,但抗壓強度隨結合劑添加量的增加而急劇提高。綜合可見,對于本實驗選擇的原材料與實驗范圍內,磷酸鹽結合劑合理的添加量為4%~5%。

表1是以不同種類、不同添加量的硅微粉為結合劑和以磷酸鹽、Al-80水泥為固化劑的澆注料力學性能檢測結果。由表1可見,硅微粉的種類、加入方式、添加量以及固化劑種類對試樣的力學性能影響較大。由1#、2#試樣和5#、6#試樣的檢測結果可見,與硅微粉的直接攪拌加入方式相比,共磨加入方式能明顯改善澆注料的力學性能。由3#、4#試樣的檢測結果可見,固化劑種類對澆注料性能影響較大,并可看出磷酸鹽與Al-80水泥組成的復合固化劑具有明顯改善修補料性能的效果,而Al-80水泥則效果不明顯。由2#、3#試樣的檢測結果可見,硅微粉添加量的提高未能提高澆注料的力學性能。由采用相同的加入方式而硅微粉來源不同的1#、5#和2#、6#試樣的檢測結果可見,埃肯硅微粉與武鋼硅微粉相比,能明顯改善澆注料熱處理后的力學性能,并且添加埃肯硅微粉的澆注料抗壓強度隨試樣的熱處理溫度的提高而不斷增大。綜合可見,宜采用埃肯硅微粉作為鎂質澆注料的結合劑,合適的添加量應為3c%左右。

武鋼北湖農場的鐵合金生產是采用0.5t中頻爐重熔工藝進行的,中頻爐坩堝一直是采用鋁鎂尖晶石澆注料進行整體澆注。在實際生產過程中,由于爐渣和熔融金屬的滲透以及感應爐間歇式工作引起的熱震,導致坩堝侵蝕變薄、結構剝落與開裂,最終因裂縫漏鋼而終止,致使新澆注坩堝的使用壽命較低,對于重熔溫度較低的合金種類,其使用壽命一般為70~100爐,而對于重熔溫度較高的合金種類,爐子使用壽命則僅有20~40爐,致使實際生產的耐火材料消耗高、生產效率低,嚴重制約了實際生產效益的發揮。針對這一實際問題,并根據上述研究結果,選擇性能優良的鎂質澆注料在0.5t中頻爐上進行了坩堝的整體澆注試驗,具體配方是磷酸鹽結合劑含量為5%和表1中的5#澆注料試樣配方,以利用鎂質澆注料優良的抗渣性能,達到延長中頻爐的實際使用壽命的目的。具體澆注成型過程與原鎂鋁質澆注料相同,澆注后進行模內養護和自然養護,此后,直接投入生產使用,并在第一爐的生產過程中,降低升溫階段的升溫速度,以便對整體澆注的坩堝進行烘烤,從而提高了感應爐的生產效率,節約了整體澆注坩堝烘烤能耗,說明在鎂質澆注料中添加復合防爆劑達到了預期的改善澆注料抗熱震性能的目的。由實際生產的使用壽命結果可見,采用鎂質澆注料進行坩堝整體澆注取得了良好的延長使用壽命的效果,達到了預期的試驗目的,其中,采用磷酸鹽結合的鎂質澆注料整體坩堝在生產重熔溫度較高的合金時的使用壽命為50爐,而采用埃肯硅微粉結合的鎂質澆注料整體坩堝在生產重熔溫度較高的合金時的使用壽命為70爐。實際試驗后拆爐發現,澆注料存在嚴重的熔渣和熔融金屬滲透現象,其中采用磷酸鹽結合的澆注料滲透現象比硅微粉結合的澆注料嚴重,分析認為,對于硅微粉結合的鎂質澆注料,SiO2與MgO反應后生成的高粘度液相物質堵塞了澆注料爐襯中的氣孔38,從而降低了熔渣與熔融金屬的滲透。基于上述試驗結果,在實際生產中,采用埃肯硅微粉結合的鎂質澆注料取代鎂鋁尖晶石澆注料進行0.5t中頻爐坩堝的整體澆注,并使感應爐坩堝的實際使用壽命得到穩步提高,取得了降低合金重熔生產成本與提高中頻爐生產能力的優良效果。

根據上述磷酸鹽、硅微粉結合劑種類與加入量以及微粉加入量、加入方式對鎂質澆注料性能的影響研究結果以及鎂質澆注料在0.5t中頻爐上的實際試驗與應用情況,可以得到如下結論:(1)對于本實驗所采用的原料和實驗研究范圍,磷酸鹽結合劑的合適添加量為4%~5%。(2)硅微粉的原料種類對鎂質澆注料的性能影響較大,因而在進行原材料選擇時應先做有針對性的實驗研究,以確定合適的硅微粉原料。(3)對于本實驗選擇的原材料,合適的硅微粉原料是920U級埃肯硅微粉,添加量為3c%左右。(4)硅微粉加入方式對鎂質澆注料的性能影響較大,最好能選擇共磨方式加入。(5)對于所研究的硅微粉結合的鎂質澆注料,采用磷酸鹽和Al-80水泥復合固化劑能改善澆注料的力學性能。(6)采用復合防爆劑能提高鎂質澆注料的抗熱震性能。(7)研究的鎂質澆注料能有效地延長中頻爐澆注料坩堝的使用壽命。(8)采用硅微粉結合的鎂質澆注料具有良好的抗滲透性能,可以在實際生產中推廣應用。