電爐系列product

電爐資訊

公司信息

電阻爐廠家信息

咨詢電話: 13903882499

公司電話:13903882499

傳真號碼:

公司Q Q: 1035766971

公司郵箱:lywanfeng@126.com

地址:洛陽市澗西區(qū)科技工業(yè)園三西路南端

利用含鈦渣制備中頻爐線圈膠泥

您的位置: 中頻爐|感應(yīng)加熱|熔鋼爐|熔鋁爐|熔銅爐|熔鉛爐|洛陽萬峰工業(yè)爐有限公司-技術(shù)支持利用含鈦渣制備中頻爐線圈膠泥

廠家:利用含鈦渣制備中頻爐線圈膠泥 日期::2020-01-22 瀏覽次數(shù): 144

中頻爐的線圈膠泥用熔白剛玉為主要原料,利用合二氧化鈦工業(yè)渣,制備了中頻爐用線圈膠泥,探討了含 二氧化鈦工業(yè)渣對材料性能的影響,進(jìn)行了顯微結(jié)構(gòu)與物相組成分析.結(jié)果表明:采用含二氧化鈦工業(yè) 渣替代部分剛玉細(xì)粉,不影響線圈膠泥的基本性能,且有利于提高其抗熱震性和保溫效果.

中頻爐在冶煉過程中,尤其在后期,其爐襯會產(chǎn)生大量裂紋,高溫熔融液體可能燒熔感應(yīng)線圈而影 響生產(chǎn),嚴(yán)重的甚至引發(fā)設(shè)備和人身事故。由此,根據(jù)各感應(yīng)線圈的工作條件,人們研發(fā)了感應(yīng)線圈 用保護(hù)膠泥。線圈膠泥須具備絕緣性能好、耐火度高、隔熱性好、抗熱震性好的特點(diǎn),然而中頻爐冶煉 條件日趨苛刻,中頻電爐爐襯使用壽命以及冶煉效率的提高都要求線圈膠泥向相應(yīng)性能更優(yōu)的方向發(fā)展。中頻電爐剛玉質(zhì)線圈膠泥耐火性能好,但其熱膨脹系數(shù)大且熱導(dǎo)率較高,材料的抗熱震性和保溫性能有待改善。

經(jīng)過幾十年的無序開采與不當(dāng)利用,我國耐火材料資源浪費(fèi)嚴(yán)重,耐火材料礦產(chǎn)資源的矛盾已經(jīng)比 較突出。目前,“可持續(xù)發(fā)展”是世界各國經(jīng)濟(jì)發(fā)展的重要問題,在耐火材料行業(yè)則重點(diǎn)在于資源與能源 的最有效利用以及廢物的利用與耐火材料的循環(huán)使用等。因此,在合理利用耐火資源,有效提高耐火材 料資源的服役年限,同時(shí)還應(yīng)充分利用一切可能的耐火材料二次資源。 中國90%的鈦資源集中在攀西地區(qū),其在冶煉使用后富集在工業(yè)爐渣中,且含Ti02的工業(yè)爐渣的 量也在逐年增長。從循環(huán)經(jīng)濟(jì)的角度出發(fā),擬在材料中引入鈦酸鋁類低膨脹低導(dǎo)熱物質(zhì)而改善抗熱震性和保溫性能[3-41,利用含噩02的中頻電爐爐渣制備具有優(yōu)異性能的中頻爐用線圈膠泥并探其影響,對工 業(yè)渣的高附加值利用具有重要的實(shí)際意義。

?

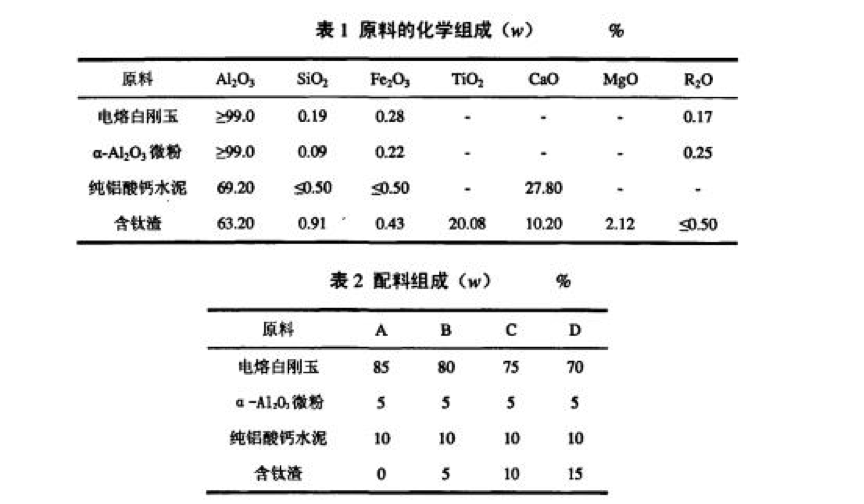

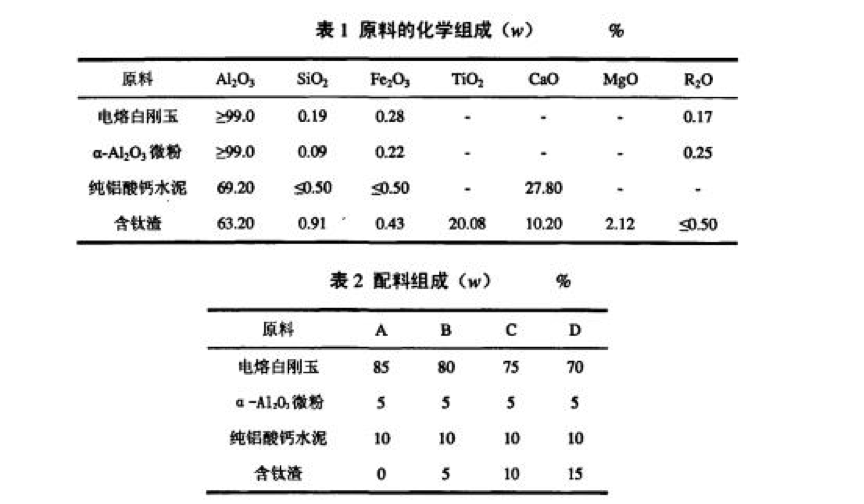

試驗(yàn)用主要原料為電熔白剛玉、活性葉舢203微粉、純鋁酸鈣水泥、含二氧化鈦工業(yè)渣以及AC.H.Z200 等有機(jī)添加劑,其化學(xué)組成如表l所示。

試樣的配料組成如表2所示,其制備流程為先嚴(yán)格按設(shè)計(jì)配比配料并預(yù)混細(xì)粉,然后將骨料和預(yù)混 好的細(xì)粉在攪拌機(jī)內(nèi)混2—3 min,同時(shí)按照一定比例加入水,再攪拌2—3 min后停止:最后經(jīng)振動(dòng)成型,成型尺寸為40 minx40 mmxl60 mill。試樣放置空氣中自然養(yǎng)護(hù)24 h后脫模,在110℃干燥24 h后,分別經(jīng) 1000"Cx3 h和1500"Cx3 h燒成后,進(jìn)行性能測試。

試樣燒后線變化率的測定參照YBTr 5203---1993進(jìn)行:冷態(tài)抗折強(qiáng)度和冷態(tài)耐壓強(qiáng)度的測定參照 YB/T 5201--1993進(jìn)行l(wèi)體積密度、顯氣孔率的測定參照YB/T 5200---1993進(jìn)行;抗熱震性的測試(水急 冷法)參照YB/T2206.2—1998進(jìn)行,即將燒后試樣先在1100℃的高溫爐內(nèi)保溫3 mill,然后快速取出放 入流動(dòng)的冷水內(nèi),15 m_in后取出,觀察試樣出現(xiàn)裂紋的情況,當(dāng)出現(xiàn)寬度>0.25 mill的裂紋或貫穿裂紋時(shí)即停止試驗(yàn),以熱震次數(shù)來表征其抗熱震性;采用PZ-3A型高溫?zé)崤蛎泝x(頂桿示差法)依據(jù)GB/T 7320.2008《耐火制品熱膨脹試驗(yàn)方法》進(jìn)行熱膨脹系數(shù)測試;采用PBD.02平板導(dǎo)熱儀根據(jù)YBfr 4130.2005按照水流量平板法測試試樣的導(dǎo)熱系數(shù);對部分燒后試樣進(jìn)行XRD、SEM分析。

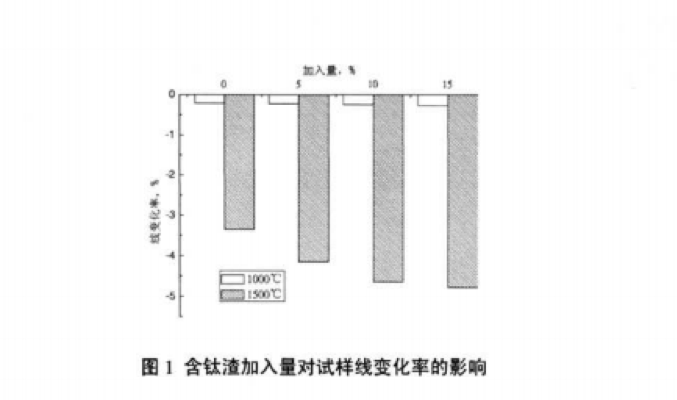

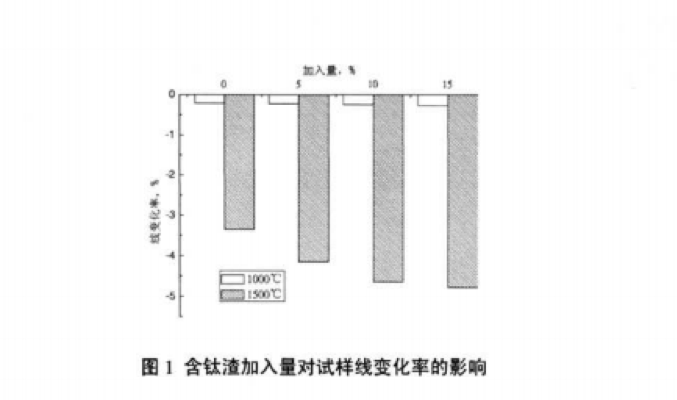

圖1所示為含鈦渣的/JnA.量對試樣熱處理后線變化率的影響。由圖l可以看出,隨著含鈦渣加入量的 增加,經(jīng)1000*Cx3 h熱處理后的試樣的線變化率相差不大,都存在0.2%左右的收縮。但經(jīng)1500"Cx3 h 熱處理后的試樣的線變化率則相差較大,隨著含鈦渣加入量的增加而收縮增大,主要是因?yàn)楹佋募?入促進(jìn)了材料的燒結(jié),加入量愈大收縮愈大。但含鈦渣的加入量由10%增加到15%后,試樣的線變化率 變化趨緩,可能由于鈦酸鋁的大量形成,其膨脹抵消了部分的燒結(jié)收縮。

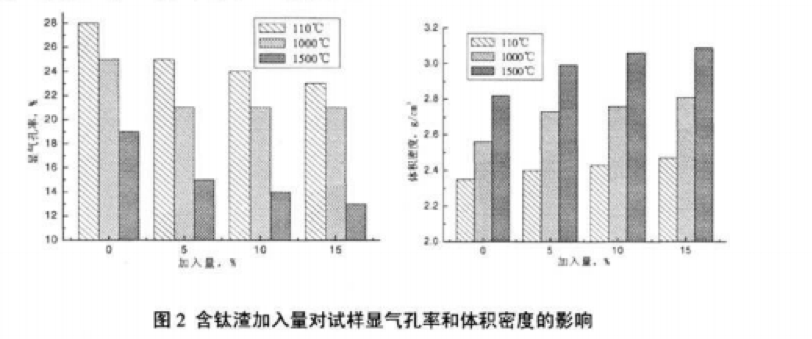

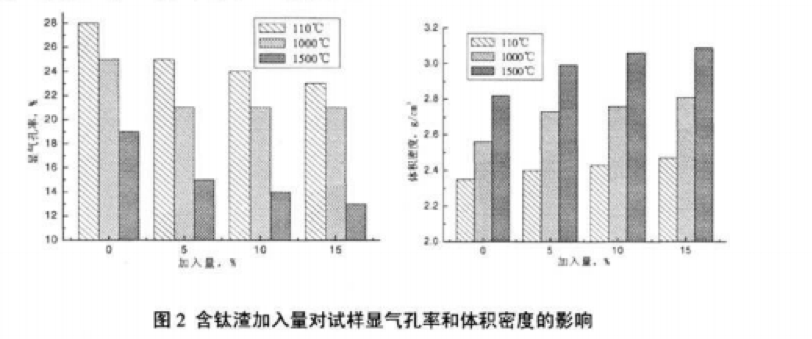

圖2所示為音鈦渣加入量對試樣顯氣孔牢、體積密度的影響。由圖可以看出.在熱處理后,試樣的 顯氣孔率和體積密度隨者含鈦渣的增加而呈現(xiàn)明顯的變化規(guī)律。試樣的顯氣孔率隨含鈦渣的增加而下 降,體積密度隨著含鈦渣的增加而上升。添加了古鈦渣的試樣相比空白樣而占,其顯氣孔牢有明顯的下 降,體積密度顯著增加.尤其是在1500℃的高溫處理后.舍釷渣試樣和空白樣的顯氣孔率和體積密度差 異明顯,這與上部分對試樣的線盤化率的影響分析相對應(yīng)。隨著熱處理溫度的升高,試樣的顯氣孔率減 小,體積密度相應(yīng)增大,明顯是含鈦渣的促燒原因。

圖3所示為含鈦渣的加入量對試樣熱處理后冷態(tài)抗折強(qiáng)度和耐壓強(qiáng)度的影響。由圖可出看出,含鈦 渣的加入明顯提高了試樣的擾折及耐壓強(qiáng)度.且隨著熱處理溫度的提高.試樣的抗折及耐壓強(qiáng)度均有提 升。這是由丁空白樣純度高.燒結(jié)性較弱;而試樣A、B、C均添加了臺釷渣,燒結(jié)較好.促進(jìn)了強(qiáng)度的 略微提升。

圖4所示為含鈦渣添加量對試樣抗熱震性和1000℃時(shí)熱導(dǎo)率的影響。由圖可以看出,含鈦渣的加入 明顯提高了試樣的抗熱震性,降低了試樣的熱導(dǎo)率,且隨著含鈦渣加入量的增加熱震次數(shù)呈上升趨勢、 熱導(dǎo)率呈下降趨勢。但隨著含鈦渣加入量增加,試樣的抗熱震性和熱導(dǎo)率改善趨緩,這可能是由于試樣 中雖有大量鈦酸鋁形成且量逐步增大,但試樣由于燒結(jié)好而致密化導(dǎo)致了未現(xiàn)明顯改善趨勢。

采用含二氧化鈦工業(yè)渣替代部分剛玉細(xì)粉,能促進(jìn)材料的中高溫?zé)Y(jié)性,對降低材料的顯氣孔率和 提高材料的強(qiáng)度有一定貢獻(xiàn),不影響線圈膠泥的基本性能,且由于形成了良好的鈦酸鋁,有利于顯著提 高材料的抗熱震性和保溫性能。

中頻爐在冶煉過程中,尤其在后期,其爐襯會產(chǎn)生大量裂紋,高溫熔融液體可能燒熔感應(yīng)線圈而影 響生產(chǎn),嚴(yán)重的甚至引發(fā)設(shè)備和人身事故。由此,根據(jù)各感應(yīng)線圈的工作條件,人們研發(fā)了感應(yīng)線圈 用保護(hù)膠泥。線圈膠泥須具備絕緣性能好、耐火度高、隔熱性好、抗熱震性好的特點(diǎn),然而中頻爐冶煉 條件日趨苛刻,中頻電爐爐襯使用壽命以及冶煉效率的提高都要求線圈膠泥向相應(yīng)性能更優(yōu)的方向發(fā)展。中頻電爐剛玉質(zhì)線圈膠泥耐火性能好,但其熱膨脹系數(shù)大且熱導(dǎo)率較高,材料的抗熱震性和保溫性能有待改善。

經(jīng)過幾十年的無序開采與不當(dāng)利用,我國耐火材料資源浪費(fèi)嚴(yán)重,耐火材料礦產(chǎn)資源的矛盾已經(jīng)比 較突出。目前,“可持續(xù)發(fā)展”是世界各國經(jīng)濟(jì)發(fā)展的重要問題,在耐火材料行業(yè)則重點(diǎn)在于資源與能源 的最有效利用以及廢物的利用與耐火材料的循環(huán)使用等。因此,在合理利用耐火資源,有效提高耐火材 料資源的服役年限,同時(shí)還應(yīng)充分利用一切可能的耐火材料二次資源。 中國90%的鈦資源集中在攀西地區(qū),其在冶煉使用后富集在工業(yè)爐渣中,且含Ti02的工業(yè)爐渣的 量也在逐年增長。從循環(huán)經(jīng)濟(jì)的角度出發(fā),擬在材料中引入鈦酸鋁類低膨脹低導(dǎo)熱物質(zhì)而改善抗熱震性和保溫性能[3-41,利用含噩02的中頻電爐爐渣制備具有優(yōu)異性能的中頻爐用線圈膠泥并探其影響,對工 業(yè)渣的高附加值利用具有重要的實(shí)際意義。

?

試驗(yàn)用主要原料為電熔白剛玉、活性葉舢203微粉、純鋁酸鈣水泥、含二氧化鈦工業(yè)渣以及AC.H.Z200 等有機(jī)添加劑,其化學(xué)組成如表l所示。

試樣的配料組成如表2所示,其制備流程為先嚴(yán)格按設(shè)計(jì)配比配料并預(yù)混細(xì)粉,然后將骨料和預(yù)混 好的細(xì)粉在攪拌機(jī)內(nèi)混2—3 min,同時(shí)按照一定比例加入水,再攪拌2—3 min后停止:最后經(jīng)振動(dòng)成型,成型尺寸為40 minx40 mmxl60 mill。試樣放置空氣中自然養(yǎng)護(hù)24 h后脫模,在110℃干燥24 h后,分別經(jīng) 1000"Cx3 h和1500"Cx3 h燒成后,進(jìn)行性能測試。

試樣燒后線變化率的測定參照YBTr 5203---1993進(jìn)行:冷態(tài)抗折強(qiáng)度和冷態(tài)耐壓強(qiáng)度的測定參照 YB/T 5201--1993進(jìn)行l(wèi)體積密度、顯氣孔率的測定參照YB/T 5200---1993進(jìn)行;抗熱震性的測試(水急 冷法)參照YB/T2206.2—1998進(jìn)行,即將燒后試樣先在1100℃的高溫爐內(nèi)保溫3 mill,然后快速取出放 入流動(dòng)的冷水內(nèi),15 m_in后取出,觀察試樣出現(xiàn)裂紋的情況,當(dāng)出現(xiàn)寬度>0.25 mill的裂紋或貫穿裂紋時(shí)即停止試驗(yàn),以熱震次數(shù)來表征其抗熱震性;采用PZ-3A型高溫?zé)崤蛎泝x(頂桿示差法)依據(jù)GB/T 7320.2008《耐火制品熱膨脹試驗(yàn)方法》進(jìn)行熱膨脹系數(shù)測試;采用PBD.02平板導(dǎo)熱儀根據(jù)YBfr 4130.2005按照水流量平板法測試試樣的導(dǎo)熱系數(shù);對部分燒后試樣進(jìn)行XRD、SEM分析。

圖1所示為含鈦渣的/JnA.量對試樣熱處理后線變化率的影響。由圖l可以看出,隨著含鈦渣加入量的 增加,經(jīng)1000*Cx3 h熱處理后的試樣的線變化率相差不大,都存在0.2%左右的收縮。但經(jīng)1500"Cx3 h 熱處理后的試樣的線變化率則相差較大,隨著含鈦渣加入量的增加而收縮增大,主要是因?yàn)楹佋募?入促進(jìn)了材料的燒結(jié),加入量愈大收縮愈大。但含鈦渣的加入量由10%增加到15%后,試樣的線變化率 變化趨緩,可能由于鈦酸鋁的大量形成,其膨脹抵消了部分的燒結(jié)收縮。

圖2所示為音鈦渣加入量對試樣顯氣孔牢、體積密度的影響。由圖可以看出.在熱處理后,試樣的 顯氣孔率和體積密度隨者含鈦渣的增加而呈現(xiàn)明顯的變化規(guī)律。試樣的顯氣孔率隨含鈦渣的增加而下 降,體積密度隨著含鈦渣的增加而上升。添加了古鈦渣的試樣相比空白樣而占,其顯氣孔牢有明顯的下 降,體積密度顯著增加.尤其是在1500℃的高溫處理后.舍釷渣試樣和空白樣的顯氣孔率和體積密度差 異明顯,這與上部分對試樣的線盤化率的影響分析相對應(yīng)。隨著熱處理溫度的升高,試樣的顯氣孔率減 小,體積密度相應(yīng)增大,明顯是含鈦渣的促燒原因。

圖3所示為含鈦渣的加入量對試樣熱處理后冷態(tài)抗折強(qiáng)度和耐壓強(qiáng)度的影響。由圖可出看出,含鈦 渣的加入明顯提高了試樣的擾折及耐壓強(qiáng)度.且隨著熱處理溫度的提高.試樣的抗折及耐壓強(qiáng)度均有提 升。這是由丁空白樣純度高.燒結(jié)性較弱;而試樣A、B、C均添加了臺釷渣,燒結(jié)較好.促進(jìn)了強(qiáng)度的 略微提升。

圖4所示為含鈦渣添加量對試樣抗熱震性和1000℃時(shí)熱導(dǎo)率的影響。由圖可以看出,含鈦渣的加入 明顯提高了試樣的抗熱震性,降低了試樣的熱導(dǎo)率,且隨著含鈦渣加入量的增加熱震次數(shù)呈上升趨勢、 熱導(dǎo)率呈下降趨勢。但隨著含鈦渣加入量增加,試樣的抗熱震性和熱導(dǎo)率改善趨緩,這可能是由于試樣 中雖有大量鈦酸鋁形成且量逐步增大,但試樣由于燒結(jié)好而致密化導(dǎo)致了未現(xiàn)明顯改善趨勢。

采用含二氧化鈦工業(yè)渣替代部分剛玉細(xì)粉,能促進(jìn)材料的中高溫?zé)Y(jié)性,對降低材料的顯氣孔率和 提高材料的強(qiáng)度有一定貢獻(xiàn),不影響線圈膠泥的基本性能,且由于形成了良好的鈦酸鋁,有利于顯著提 高材料的抗熱震性和保溫性能。