電爐系列product

電爐資訊

公司信息

電阻爐廠家信息

咨詢電話: 13903882499

公司電話:13903882499

傳真號碼:

公司Q Q: 1035766971

公司郵箱:lywanfeng@126.com

地址:洛陽市澗西區科技工業園三西路南端

二氧化硅微粉對中頻爐堿性爐襯性能的影響

您的位置: 中頻爐|感應加熱|熔鋼爐|熔鋁爐|熔銅爐|熔鉛爐|洛陽萬峰工業爐有限公司-技術支持二氧化硅微粉對中頻爐堿性爐襯性能的影響

廠家:二氧化硅微粉對中頻爐堿性爐襯性能的影響 日期::2020-01-21 瀏覽次數: 186

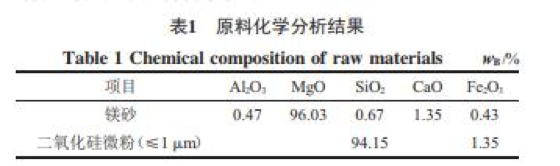

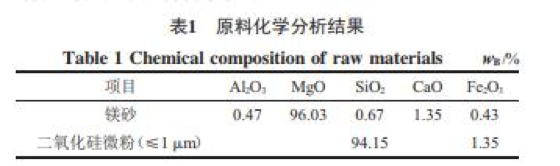

中頻爐爐襯作為感應爐的重要組成部分,不但直接影響熔煉質量,而且還影響生產成本。堿性爐襯具有抗堿性熔渣侵蝕的優異性能,不污染鋼液,原料來源豐富,生產工藝簡單,使用方便等優點。目前,以硼酸為燒結劑的堿性爐襯應用廣泛,但由于硼酸的強烈助熔作用,導致爐襯的使用壽命短、熔煉成本高。本試驗以二氧化硅微粉為燒結劑,利用其顆粒小、活性大、填???? 粉。該二氧化硅微粉是冶煉金屬硅或硅鐵時,產生的揮發性SiO或Si氣體遇空氣迅速氧化而成的非結晶相無定形圓球狀顆粒,表面較為光滑,粒度小于1 μm的占87%以上,平均粒徑在0.2~0.3 μm,比表面積為19.2 m2/g,活性高。化學成分分析見表1。表1 原料化學分析結果

顆粒料與細粉料的質量比為65∶35。加入2%~3%的水,以激發二氧化硅微粉的活性及防止施工時起灰。其中顆粒料為:5~3 mm,3~1 mm,1~0 mm三級顆粒級配;細粉料≤0.088 mm。燒結劑二氧化硅微粉的加入量

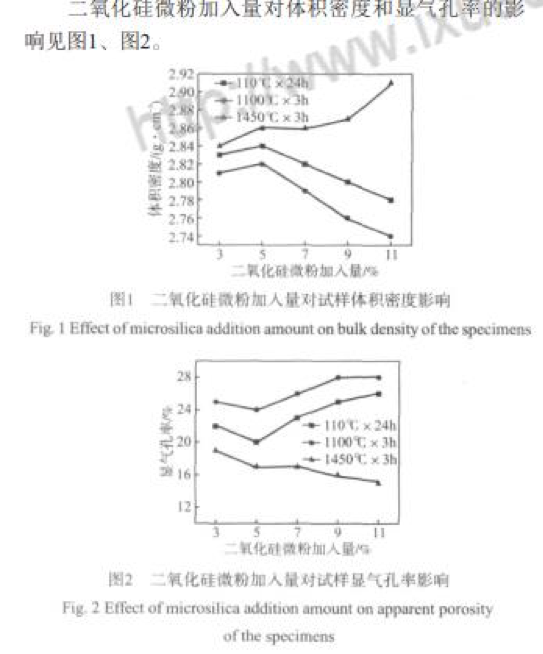

脫模后的試樣必須在110 ℃×24 h條件下進行烘干, 以降低水分排出不當引起的試樣開裂。 二氧化硅微粉屬非結晶相,在1 100 ℃會發生晶型 轉化,形成α-方石英,并伴隨著體積膨脹,不利于材 料的致密化燒結;轉化形成的α-方石英沒有活性,起 不到活化燒結的作用。同時由于爐襯材料的長期使用 溫度較高 (1 500~1 600 ℃),為了保證爐襯能形成合 理的三層結構,不發生過燒現象,本試驗將燒成條件定為1 450 ℃×3 h。而1 100 ℃×3 h下的燒結試驗可以評 價二氧化硅微粉的中溫熱處理的不利影響。 測定試樣熱處理后的抗壓強度和體積密度,以評 定試樣的結合性能和燒結性能。測定試樣熱處理前后 的線變化率,以評定試樣的高溫體積穩定性。

?

?

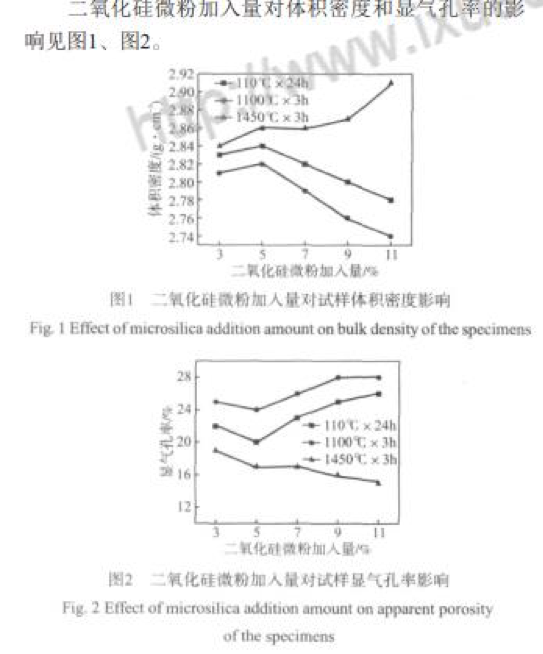

在110 ℃×24 h條件下烘干時,當二氧化硅微粉加 入量小于5%時,由于二氧化硅微粉的顆粒小,分散性 好,可以填充顆粒與顆粒間的空隙[1],這使材料顆粒堆 積的致密度逐漸提高,氣孔率減少,體積密度逐漸增 加 (圖1);隨著二氧化硅微粉加入量的增加,材料中的氣孔率逐漸減少,材料致密度逐漸增加,體積密度 就逐漸增大;當二氧化硅微粉加入量大于5%時,隨著 二氧化硅微粉加入量的逐漸增多,二氧化硅微粉充填 空隙后出現過剩導致材料堆積致密度下降;同時大量 的二氧化硅微粉水化產物烘干后失去自由水和部分結 合水導致材料氣孔率逐漸增大 (圖2),從而使試樣的 體積密度逐漸減小。 在1 100 ℃×3 h條件下燒結,試樣體積密度普遍小 于110 ℃×24 h樣品的體積密度 (圖1),而氣孔率普遍 高于1 10 ℃×24 h樣品的 (圖2)。因為在1 100 ℃時, 由于燒成溫度低,試樣達不到燒結溫度,材料內部形 成的液相量少,不足以填充空隙以提高材料的致密度; 在此溫度下,試樣的主要變化是二氧化硅微粉水化產 物的完全脫水,二氧化硅微粉加入量越多,二氧化硅 微粉水化產物脫水引起氣孔率增加而導致體積密度減 小的影響就越強,故隨著二氧化硅微粉加入量的增大, 試樣的體積密度呈減小的趨勢;同時作為結合劑的二 氧化硅超微粉在升溫過程中發生晶型轉化,引起試樣 體積膨脹[2],體積密度變小。 在1 450 ℃×3 h條件下燒結,試樣體積密度普遍增 大 (圖1)。隨二氧化硅微粉加入量的增加,試樣體積 密度逐漸增大,氣孔率逐漸降低 (圖2)。在1 450 ℃ 下,鎂質澆注料中的MgO和SiO2生成鎂橄欖石[3],即: 2MgO+SiO2→2MgO·SiO2,這使材料燒結,體積收縮, 結構致密程度提高,體積密度增大。隨二氧化硅含量 的增加,2MgO·SiO2生成量逐漸增加,體積密度逐漸 增大,氣孔率逐漸降低。

顆粒料與細粉料的質量比為65∶35。加入2%~3%的水,以激發二氧化硅微粉的活性及防止施工時起灰。其中顆粒料為:5~3 mm,3~1 mm,1~0 mm三級顆粒級配;細粉料≤0.088 mm。燒結劑二氧化硅微粉的加入量

脫模后的試樣必須在110 ℃×24 h條件下進行烘干, 以降低水分排出不當引起的試樣開裂。 二氧化硅微粉屬非結晶相,在1 100 ℃會發生晶型 轉化,形成α-方石英,并伴隨著體積膨脹,不利于材 料的致密化燒結;轉化形成的α-方石英沒有活性,起 不到活化燒結的作用。同時由于爐襯材料的長期使用 溫度較高 (1 500~1 600 ℃),為了保證爐襯能形成合 理的三層結構,不發生過燒現象,本試驗將燒成條件定為1 450 ℃×3 h。而1 100 ℃×3 h下的燒結試驗可以評 價二氧化硅微粉的中溫熱處理的不利影響。 測定試樣熱處理后的抗壓強度和體積密度,以評 定試樣的結合性能和燒結性能。測定試樣熱處理前后 的線變化率,以評定試樣的高溫體積穩定性。

?

?在110 ℃×24 h條件下烘干時,當二氧化硅微粉加 入量小于5%時,由于二氧化硅微粉的顆粒小,分散性 好,可以填充顆粒與顆粒間的空隙[1],這使材料顆粒堆 積的致密度逐漸提高,氣孔率減少,體積密度逐漸增 加 (圖1);隨著二氧化硅微粉加入量的增加,材料中的氣孔率逐漸減少,材料致密度逐漸增加,體積密度 就逐漸增大;當二氧化硅微粉加入量大于5%時,隨著 二氧化硅微粉加入量的逐漸增多,二氧化硅微粉充填 空隙后出現過剩導致材料堆積致密度下降;同時大量 的二氧化硅微粉水化產物烘干后失去自由水和部分結 合水導致材料氣孔率逐漸增大 (圖2),從而使試樣的 體積密度逐漸減小。 在1 100 ℃×3 h條件下燒結,試樣體積密度普遍小 于110 ℃×24 h樣品的體積密度 (圖1),而氣孔率普遍 高于1 10 ℃×24 h樣品的 (圖2)。因為在1 100 ℃時, 由于燒成溫度低,試樣達不到燒結溫度,材料內部形 成的液相量少,不足以填充空隙以提高材料的致密度; 在此溫度下,試樣的主要變化是二氧化硅微粉水化產 物的完全脫水,二氧化硅微粉加入量越多,二氧化硅 微粉水化產物脫水引起氣孔率增加而導致體積密度減 小的影響就越強,故隨著二氧化硅微粉加入量的增大, 試樣的體積密度呈減小的趨勢;同時作為結合劑的二 氧化硅超微粉在升溫過程中發生晶型轉化,引起試樣 體積膨脹[2],體積密度變小。 在1 450 ℃×3 h條件下燒結,試樣體積密度普遍增 大 (圖1)。隨二氧化硅微粉加入量的增加,試樣體積 密度逐漸增大,氣孔率逐漸降低 (圖2)。在1 450 ℃ 下,鎂質澆注料中的MgO和SiO2生成鎂橄欖石[3],即: 2MgO+SiO2→2MgO·SiO2,這使材料燒結,體積收縮, 結構致密程度提高,體積密度增大。隨二氧化硅含量 的增加,2MgO·SiO2生成量逐漸增加,體積密度逐漸 增大,氣孔率逐漸降低。