電爐系列product

電爐資訊

公司信息

電阻爐廠家信息

咨詢電話: 13903882499

公司電話:13903882499

傳真號碼:

公司Q Q: 1035766971

公司郵箱:lywanfeng@126.com

地址:洛陽市澗西區科技工業園三西路南端

筑烘中頻爐爐襯步驟與實踐

您的位置: 中頻爐|感應加熱|熔鋼爐|熔鋁爐|熔銅爐|熔鉛爐|洛陽萬峰工業爐有限公司-技術支持筑烘中頻爐爐襯步驟與實踐

廠家:筑烘中頻爐爐襯步驟與實踐 日期::2020-01-04 瀏覽次數: 246

闡述了電解鋁廠在延長中頻爐使用壽命上的一些做法,特別是強調了中頻爐在筑爐和烘爐的一些技術要求和相應的工藝操作要求,其中包括原材料的選用、打結、升溫曲線以及爐料隨溫度變化而發生的物理、化學變化,總結了中頻爐延長使用壽命的一些關鍵要素。

?

中頻爐在鋁電解生產中廣泛應用于組裝車間,主要作用是熔化磷生鐵供澆鑄使用,鐵水出爐溫度一般控制在1400℃~1500℃,屬高溫熔鐵爐。其中頻爐爐襯的高溫性能主要取決于所用耐火材料的物理、化學性能、礦物組成及其筑爐工藝,在原輔材料及筑爐工藝穩定的前提下,燒結工藝是使爐襯獲得良好顯微組織結構以充分發揮其耐高溫性能的關鍵工序。因此,采用優良的筑爐及烘爐工藝,并嚴格進行控制對延長中頻爐(以下簡稱中頻爐)的使用壽命起著決定性作用。

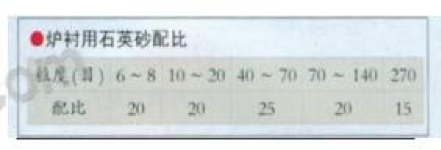

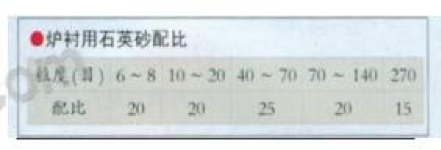

中頻爐筑爐1.打結前的準備。(1)打結爐襯前,首先檢查線圈絕緣膠泥是否完好,如損壞嚴重應進行修補,絕緣膠泥的使用在中頻爐的安全運行中起著重要的作用,主要表現在以下幾個方面:①烘干后,厚度為8mm~15mm的線圈絕緣膠泥層具有良好的絕緣性能,充當線圈和爐襯之間的絕緣保護層;膠泥材料的導熱系數較高,不必擔心相對較厚的膠泥層會影響熱面爐襯。②膠泥層位于線圈和保溫層之間,正常情況下,環境溫度很低(<300℃),偶爾有金屬液接近其表面時膠泥層會釋放出少量殘余的水分,使絕緣電阻降低,系統提供早期報警。③利用膠泥本身高于1800℃的耐火度,當偶爾有金屬液滲漏到其表面時,膠泥能給線圈提供一層保護屏障,當出現報警時,膠泥層可提供一定的事故處理時間。④膠泥層使用壽命較長,可反復使用,對爐子線圈保護可靠,同時可進行局部修補,因此就整體而言降低了中頻爐筑爐成本。(2)鋪設石棉板、石棉布。石棉板、石棉布接縫處搭接寬度30mm~40mm,鋪設層要緊貼爐壁,同時用上下兩層脹圈固定,脹圈安裝位置可視具體情況而定。(3)筑爐材料的使用。①如使用廠方配制好的石英砂時,嚴格按廠方要求程序進行筑爐,確認硼酸用量,爐口、爐壁、爐底筑爐方式。②自行配料。筑爐材料的選用。應注意,不是所有SiO2≥99%的石英砂均可用作感應爐爐襯材料,重要的是石英晶粒大小,晶粒越粗大,晶格缺陷越少越好(如水晶石英砂SiO2純度高,外表潔白、透明),爐子容量越大,對晶粒的要求越高。手選,主要去除塊狀物及其他雜質;磁選,必須完全去除磁性雜質。搗打料必須進行緩慢烘干處理,烘干溫度為200℃~300℃,保溫4小時以上。粘結劑的選用:用硼酸作黏結劑,加入量為1.5%~2%;爐口外水玻璃用量為5%~6%。2.筑爐。(1)底部搗打。首先通過包裝袋和實物進行核對,按規定數量一次性稱出石英砂。爐底厚約280mm,分三次填砂,第三次加料時應根據爐壁、坩堝高度確認加料量;人工打結時防止各處密度不均,烘烤與燒結后的爐襯不致密。因此,必須嚴格控制加料厚度,一般填砂厚度不大于100mm/次。加料完畢,應用叉子將石英砂找平,并按順時針和反時針方向各插兩遍,每次下插應與上一次下插之間至少有三分之一重合,以減少石英砂之間的架橋現象,減少粒度偏析,提高密實度。其次,底部用圓形搗打頭進行搗打,搗打應均勻,每兩次搗打點之間至少應有三分之一互相重合。搗打時,必須定點搗打,外加壓力應達到15kg/cm2~20kg/cm2;并盡量控制搗打頭在搗打過程中的滑動、移動,每次(層)不得低于20分鐘。(2)坩堝放入。爐底打結達到所需高度時刮平,即可放置坩堝模。對此,應注意保證坩堝模與感應圈同心,上下調整垂直,模底盡量與所筑爐底緊密結合,調整周邊間隙相等后用三個木楔卡緊,中間利用啟動塊輔助固定,避免爐壁打結時石英砂產生位移。(3)斜壁與直壁的搗打。爐襯厚度為110mm~120mm,分批加入干式打結料,布料均勻,填料厚度不大于100mm,斜壁部每層(次)搗打時間不得低于20分鐘,直壁部每層(次)時間不得少于15分鐘,當搗打高度大于坩堝高度的三分之二且確認坩堝固定牢固,可將固定坩堝與爐壁的木塞取出,在打結完后坩堝模不取出,烘干和燒結時起感應加熱作用。(4)爐口搗打。當搗打至爐口150mm~100mm時,應進行爐口搗打作業,爐口搗打一般分兩層(次)進行,進行第一次搗打作業時,按規定數量先加入爐襯料、再加入爐口料,并充分混合,再進行搗打,最后一層搗打時,只加爐口料,配入5%~6%的水玻璃,并攪拌均勻。

烘爐與燒結爐襯是獲得優良高溫強度的一個重要環節。燒結工藝是根據石英砂的多晶轉化特性和爐子的容量決定的。必須指出的是,SiO2多晶轉變時十分緩慢的,即使烘爐燒結完成,那也是表層很薄一層,經過加厚至10mm~30mm,這與爐溫有關。靠緊感應器為松散層,靠鐵水為燒結層,中間為過渡層。這一結構特性能防止透燒開裂,能保持爐襯整體性和可靠性,對不斷促使爐襯致密化是十分有益的,這是其他一般耐火材料所不具備的優點。烘爐燒結的要領是:低溫緩慢升溫,高溫滿爐燒結,爐料要求低碳少銹。整個過程分三個階段進行。1.烘爐階段。坩堝鋼模到達1100℃以前,必須緩慢加熱,以便硼酸中的結晶水(約占重量43%)和爐襯材料中的水分慢慢排出爐外。此外,還因為石英在573℃、867℃和1025℃時有多晶轉變,引起體積膨脹,在此區間緩慢加熱可以使局部膨脹應力分散開、裂紋少,故升溫速度以100℃/h~140℃/h為宜,需9h~12h。2.熔化階段。當坩堝鋼模溫度達1100℃~1200℃時陸續加入小塊冷料,為減小爐溫波動過大,每次投料不宜過多,以200㎏~400㎏左右為宜,當全部融化使鐵水面上升至爐口250mm左右為止。此階段前期(未熔化)功率較高,約為60%額定功率,可使爐料迅速升溫,降低爐襯溫差。待全部熔化前,應立即降低功率減少沖刷力繼續升溫,需時約5h以上。3.燒結階段。繼續升溫至1550℃左右后保溫2h~3h,以使爐襯在高溫形成具有足夠強度的硬殼,然后傾出全部鐵水,檢查爐襯表面燒結狀況,再返回1/2爐鐵水,加料連續熔化至少2~3爐方可停爐。在此階段中,由于爐襯中仍含有水汽,防止對感應圈絕緣的影響,爐襯強度較差,減少金屬液攪拌沖刷的危害,所以送電電壓不超過80%~90%額定電壓。4.保溫、冷卻。爐子保溫或空爐冷卻時,應蓋好爐蓋,周圍封嚴,減少供水量,以便爐襯緩慢冷卻達到均勻收縮,減少裂縫。并且爐子投產最初前三天內,非生產班次爐內應裝滿鐵水保溫,溫度控制在1300℃~1350℃。需要注意的是在進行測量時,爐溫低于500℃熱電偶要貼靠坩堝模,之后在移至爐膛中心,確保溫度測量準確性。5.烘爐曲線。需要注意的是:如采用廠家配置好的爐料,由于爐料的成分配比不盡相同,烘爐曲線要嚴格按照廠家提供的曲線進行升溫,確保爐料充分燒結,提高爐襯壽命。對于中頻爐爐襯的壽命:優質干凈的筑爐材料、合理配比,精心打結、科學烘烤與燒結是延長壽命的基礎;嚴格操作工藝同樣是延長爐子使用壽命的重要保障。

?

中頻爐在鋁電解生產中廣泛應用于組裝車間,主要作用是熔化磷生鐵供澆鑄使用,鐵水出爐溫度一般控制在1400℃~1500℃,屬高溫熔鐵爐。其中頻爐爐襯的高溫性能主要取決于所用耐火材料的物理、化學性能、礦物組成及其筑爐工藝,在原輔材料及筑爐工藝穩定的前提下,燒結工藝是使爐襯獲得良好顯微組織結構以充分發揮其耐高溫性能的關鍵工序。因此,采用優良的筑爐及烘爐工藝,并嚴格進行控制對延長中頻爐(以下簡稱中頻爐)的使用壽命起著決定性作用。

中頻爐筑爐1.打結前的準備。(1)打結爐襯前,首先檢查線圈絕緣膠泥是否完好,如損壞嚴重應進行修補,絕緣膠泥的使用在中頻爐的安全運行中起著重要的作用,主要表現在以下幾個方面:①烘干后,厚度為8mm~15mm的線圈絕緣膠泥層具有良好的絕緣性能,充當線圈和爐襯之間的絕緣保護層;膠泥材料的導熱系數較高,不必擔心相對較厚的膠泥層會影響熱面爐襯。②膠泥層位于線圈和保溫層之間,正常情況下,環境溫度很低(<300℃),偶爾有金屬液接近其表面時膠泥層會釋放出少量殘余的水分,使絕緣電阻降低,系統提供早期報警。③利用膠泥本身高于1800℃的耐火度,當偶爾有金屬液滲漏到其表面時,膠泥能給線圈提供一層保護屏障,當出現報警時,膠泥層可提供一定的事故處理時間。④膠泥層使用壽命較長,可反復使用,對爐子線圈保護可靠,同時可進行局部修補,因此就整體而言降低了中頻爐筑爐成本。(2)鋪設石棉板、石棉布。石棉板、石棉布接縫處搭接寬度30mm~40mm,鋪設層要緊貼爐壁,同時用上下兩層脹圈固定,脹圈安裝位置可視具體情況而定。(3)筑爐材料的使用。①如使用廠方配制好的石英砂時,嚴格按廠方要求程序進行筑爐,確認硼酸用量,爐口、爐壁、爐底筑爐方式。②自行配料。筑爐材料的選用。應注意,不是所有SiO2≥99%的石英砂均可用作感應爐爐襯材料,重要的是石英晶粒大小,晶粒越粗大,晶格缺陷越少越好(如水晶石英砂SiO2純度高,外表潔白、透明),爐子容量越大,對晶粒的要求越高。手選,主要去除塊狀物及其他雜質;磁選,必須完全去除磁性雜質。搗打料必須進行緩慢烘干處理,烘干溫度為200℃~300℃,保溫4小時以上。粘結劑的選用:用硼酸作黏結劑,加入量為1.5%~2%;爐口外水玻璃用量為5%~6%。2.筑爐。(1)底部搗打。首先通過包裝袋和實物進行核對,按規定數量一次性稱出石英砂。爐底厚約280mm,分三次填砂,第三次加料時應根據爐壁、坩堝高度確認加料量;人工打結時防止各處密度不均,烘烤與燒結后的爐襯不致密。因此,必須嚴格控制加料厚度,一般填砂厚度不大于100mm/次。加料完畢,應用叉子將石英砂找平,并按順時針和反時針方向各插兩遍,每次下插應與上一次下插之間至少有三分之一重合,以減少石英砂之間的架橋現象,減少粒度偏析,提高密實度。其次,底部用圓形搗打頭進行搗打,搗打應均勻,每兩次搗打點之間至少應有三分之一互相重合。搗打時,必須定點搗打,外加壓力應達到15kg/cm2~20kg/cm2;并盡量控制搗打頭在搗打過程中的滑動、移動,每次(層)不得低于20分鐘。(2)坩堝放入。爐底打結達到所需高度時刮平,即可放置坩堝模。對此,應注意保證坩堝模與感應圈同心,上下調整垂直,模底盡量與所筑爐底緊密結合,調整周邊間隙相等后用三個木楔卡緊,中間利用啟動塊輔助固定,避免爐壁打結時石英砂產生位移。(3)斜壁與直壁的搗打。爐襯厚度為110mm~120mm,分批加入干式打結料,布料均勻,填料厚度不大于100mm,斜壁部每層(次)搗打時間不得低于20分鐘,直壁部每層(次)時間不得少于15分鐘,當搗打高度大于坩堝高度的三分之二且確認坩堝固定牢固,可將固定坩堝與爐壁的木塞取出,在打結完后坩堝模不取出,烘干和燒結時起感應加熱作用。(4)爐口搗打。當搗打至爐口150mm~100mm時,應進行爐口搗打作業,爐口搗打一般分兩層(次)進行,進行第一次搗打作業時,按規定數量先加入爐襯料、再加入爐口料,并充分混合,再進行搗打,最后一層搗打時,只加爐口料,配入5%~6%的水玻璃,并攪拌均勻。

烘爐與燒結爐襯是獲得優良高溫強度的一個重要環節。燒結工藝是根據石英砂的多晶轉化特性和爐子的容量決定的。必須指出的是,SiO2多晶轉變時十分緩慢的,即使烘爐燒結完成,那也是表層很薄一層,經過加厚至10mm~30mm,這與爐溫有關。靠緊感應器為松散層,靠鐵水為燒結層,中間為過渡層。這一結構特性能防止透燒開裂,能保持爐襯整體性和可靠性,對不斷促使爐襯致密化是十分有益的,這是其他一般耐火材料所不具備的優點。烘爐燒結的要領是:低溫緩慢升溫,高溫滿爐燒結,爐料要求低碳少銹。整個過程分三個階段進行。1.烘爐階段。坩堝鋼模到達1100℃以前,必須緩慢加熱,以便硼酸中的結晶水(約占重量43%)和爐襯材料中的水分慢慢排出爐外。此外,還因為石英在573℃、867℃和1025℃時有多晶轉變,引起體積膨脹,在此區間緩慢加熱可以使局部膨脹應力分散開、裂紋少,故升溫速度以100℃/h~140℃/h為宜,需9h~12h。2.熔化階段。當坩堝鋼模溫度達1100℃~1200℃時陸續加入小塊冷料,為減小爐溫波動過大,每次投料不宜過多,以200㎏~400㎏左右為宜,當全部融化使鐵水面上升至爐口250mm左右為止。此階段前期(未熔化)功率較高,約為60%額定功率,可使爐料迅速升溫,降低爐襯溫差。待全部熔化前,應立即降低功率減少沖刷力繼續升溫,需時約5h以上。3.燒結階段。繼續升溫至1550℃左右后保溫2h~3h,以使爐襯在高溫形成具有足夠強度的硬殼,然后傾出全部鐵水,檢查爐襯表面燒結狀況,再返回1/2爐鐵水,加料連續熔化至少2~3爐方可停爐。在此階段中,由于爐襯中仍含有水汽,防止對感應圈絕緣的影響,爐襯強度較差,減少金屬液攪拌沖刷的危害,所以送電電壓不超過80%~90%額定電壓。4.保溫、冷卻。爐子保溫或空爐冷卻時,應蓋好爐蓋,周圍封嚴,減少供水量,以便爐襯緩慢冷卻達到均勻收縮,減少裂縫。并且爐子投產最初前三天內,非生產班次爐內應裝滿鐵水保溫,溫度控制在1300℃~1350℃。需要注意的是在進行測量時,爐溫低于500℃熱電偶要貼靠坩堝模,之后在移至爐膛中心,確保溫度測量準確性。5.烘爐曲線。需要注意的是:如采用廠家配置好的爐料,由于爐料的成分配比不盡相同,烘爐曲線要嚴格按照廠家提供的曲線進行升溫,確保爐料充分燒結,提高爐襯壽命。對于中頻爐爐襯的壽命:優質干凈的筑爐材料、合理配比,精心打結、科學烘烤與燒結是延長壽命的基礎;嚴格操作工藝同樣是延長爐子使用壽命的重要保障。